中原大化集团公司合成氨装置中,有大量的锅炉排污水和高中压蒸汽冷凝液,经减压闪蒸后约15t/h,130℃的冷凝液,由冷凝液泵(03P001A/B)送往后续设备。该泵属水平剖分双级离心泵,两端密封为机械密封,机封冷却水由泵出口引入自冲洗,380V、11kW电动驱动,由日本大晃机械株式会社设计制造。

1 运行情况

03P001泵在合成氨装置投运后,运行情况比较稳定,机封使用寿命在1年左右(略偏短)。但是,在两端机封实施国产化后,运行过程中经常出现机封泄漏现象,不得不停车对其更换,机封的使用寿命不足半年。仅1999年一年就更换了4套机封,对机封解体检查发现,静环密封面磨损严重,在道道环状深槽。在运行中无法满足密封要求时,由小到大发生泄漏,最后不得不停机更换。机封冲洗冷却水换热器的换热管表面结垢严重,半年左右要对该冷却器清理一次,以提高换热能力。因盘管加工质量不高,加上检修清洗次数过多,造成盘管表面多处不断出现裂纹,经多次补焊后,已无法彻底修复,不能满足正常的冷却需要,对盘管进行了整体更换。

2 机械密封泄漏原因分析

国产机封投运后的使用情况并不理想,运行几个月后便出现泄漏,并逐渐增大,最后不得不停机更换,虽经反复试验,使用效果仍然不理想。经分析研究认为,造成机封泄漏的原因主要有以下几个方面:①机封由国内制造后,均因材料的制造工艺水平、机封的制造工艺水平等因素,距国外知名厂家有一定的差距。②从操作上讲,由于多处锅炉需要实行间断排污,该泵的负荷需要随时调节,汽化现象时有发生,且时有轻微异常振动出现,这些因素都能加剧机械密封静环密封面的异常磨损,并使密封面错位贴合不严,产生间歇泄漏。③机械密封的冷却冲洗水从该泵出口引入,其间由一台双盘管式换热器进行冷却,采用供水厂循环冷却水。对该泵的循环冷却水系统研究后发现,循环冷却水由19.05mm管子引入,变径为12mm管子后,先后进入泵两端的支承轴承冷却箱,冷却轴承后才进入机封冲洗水冷却器,产生节流,冷却水量明显偏少,加上冷却器清理频率较高,始对冷却器换热能力产生怀疑。对其换热能力进行校核计算后发现,经冷却后的机封冲洗水温度在80℃左右,与实测值吻合,高于机封冲洗水温度要求的高限60℃,运行中考虑到换热管表面容易结垢,机封冲洗水的实际温度还要高。冲洗水温度的提高,必然导致机封静环的强度下降,耐磨性随之降低,使用寿命缩短。

3 技术改造措施

从工艺操作和机械密封的制造水平这两方面来讲,提高的空间不大,因为操作工况不可能有大的改善,而国内厂家的制造水平短时间内不可能有很大的提高。所以,应从提高机封冲洗水冷却器的换热能力着手,降低冷却冲洗水的温度,改善机械密封运行条件。2000年3~4月,对冷凝液泵的冷却水系统进行校核、设计和改造。对换热器的换热面积校核后发现,130℃的冷凝液如果要达到冷却冲洗水温度最高不超过60℃的标准,需要换热面积为1 32m2,而换热器的换热面积只有0.86m2,无法满足要求。

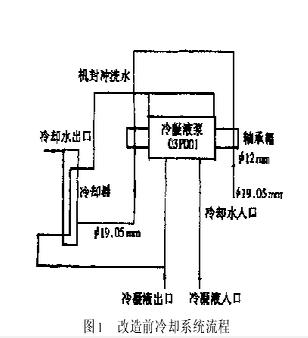

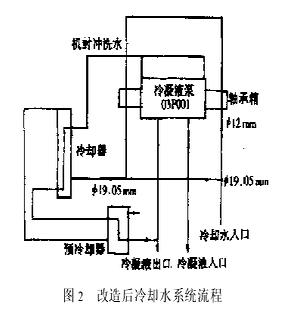

改造设计思路是:①按照冷却冲洗水温度达到40℃考虑,增加一台换热面积为0.76m2的盘管式换热器,对机封冲洗水进行预冷却,通过调节循环冷却水量,来控制机封冲洗水温度。考虑到在冷却水进入机封时,有一个5mm的节流孔,增加一台换热器后,对冲洗水流量影响不大。②改换热器、轴承箱用冷却水的串联流程为并联流程,即循环冷却水引入后,分别进入换热器和轴承冷却箱,出来后再汇合进入19.05mm回水管,消除节流。两台换热器之间的循环冷却水仍串联布置,逆流换热。③在冷凝液泵壳体顶部加装一台排气阀,以便开车时排气和产生汽化后排气,改善运行操作条件。冷凝液泵改造前后流程简图见图1、图2。

4 技改效果

冷凝液泵进行改造后,于2000年5月投运,至今已连续运行一年多了,运行状况正常,两端机封使用情况良好,没有发生泄漏现象。机械密封冷却冲洗水温度在45℃左右,满足机封的运行需要,预计机封的使用寿命在2~3年之间。一年多来没有对冷却水换热器进行清理,延长了换热器的使用寿命,维护工作量几乎为零,满足了工艺生产的需要。经此改造,冷凝液泵机封的国产化工作取得了初步的成功,备品备件的消耗大为降低,维护和检修的工作量大大减少,经济效益显著。